Effektive Product Carbon Footprint- Berechnung im Unternehmen: 5 kompakte Tipps für den erfolgreichen Einstieg in die CO2-Bilanzierung von Produkten

Auf den ersten Blick wirkt die Berechnung des Product Carbon Footprint (PCF) überraschend einfach: Ein Produkt besteht aus mehreren Komponenten, deren jeweilige CO2-Emissionen erfasst und anschließend zu einem CO2-Abdruck addiert werden. Eine lineare Rechnung – zumindest in der Theorie.

In der Praxis zeigt sich jedoch schnell, dass die Ermittlung eines belastbaren PCFs mit einer Vielzahl methodischer, organisatorischer und datenbezogener Herausforderungen verbunden ist. Diese Komplexität wird häufig unterschätzt, insbesondere wenn die Berechnung intern erfolgen und eigenständig umgesetzt werden soll.

Die folgenden fünf Tipps zeigen auf, worauf es bei einer realistischen und fundierten Umsetzung ankommt, wenn Sie die PCF-Berechnung erstmal selbst in die Hand nehmen möchten und wie sich erste Hürden vermeiden lassen. Diese Herangehensweise kann im Rahmen eines Pilotprojekts, einer ersten manuellen Analyse oder zur Vorbereitung auf eine spätere Softwareeinführung sinnvoll sein.

Inhaltsverzeichnis

1. Systemgrenzen klar definieren

Eine der ersten und wichtigsten Entscheidungen bei der Berechnung eines Product Carbon Footprint betrifft das Festlegen der Systemgrenzen. Diese bestimmen, welche Prozessschritte entlang des Lebenszyklus des betrachteten Produktes in die PCF-Berechnung einfließen.

Systemgrenzen dienen als methodischer Rahmen und sorgen für Vergleichbarkeit, Konsistenz und Nachvollziehbarkeit. Idealerweise erfolgt ihre Definition bereits in der Planungsphase, um Missverständnisse zu vermeiden und den Umfang klar abzustecken. Dabei sollte die Auswahl im Einklang mit unternehmensbezogenen Nachhaltigkeitszielen stehen – etwa im Rahmen von ESG-Berichten oder Anforderungen der Science Based Targets initiative (SBTi).

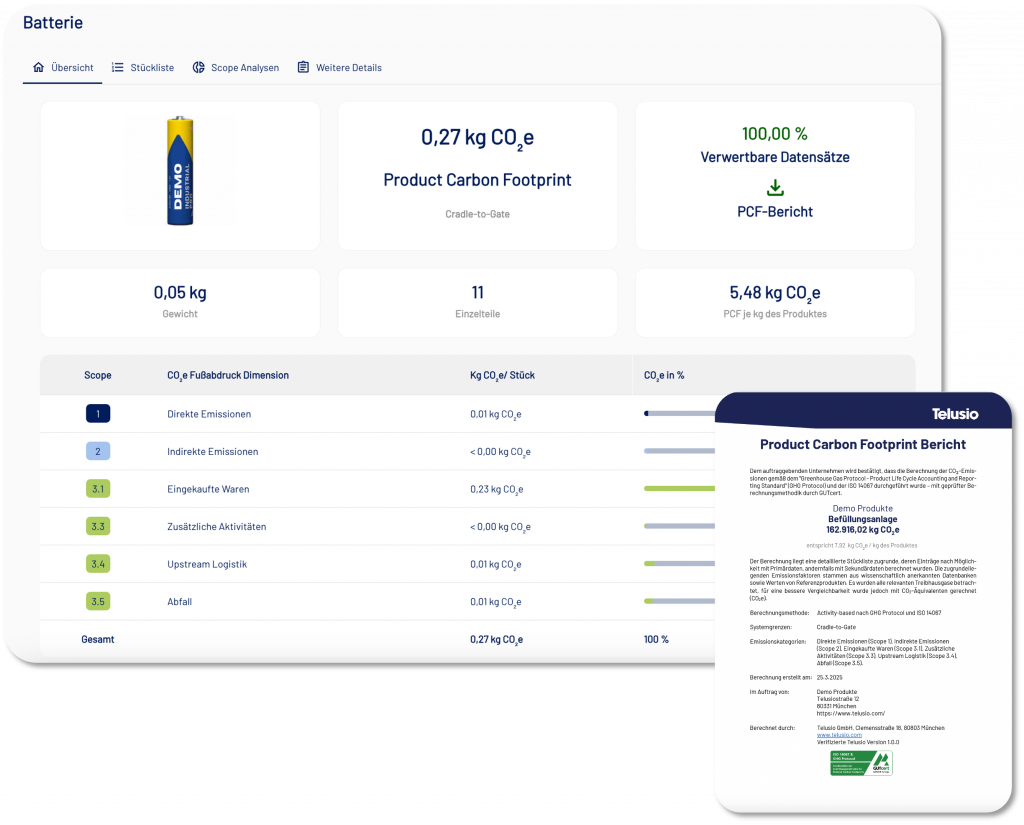

Besonders häufig kommt die Cradle-to-Gate-Grenze zum Einsatz: Sie berücksichtigt sämtliche Emissionen von der Rohstoffgewinnung bis hin zum Verlassen des finalen Produktes der Produktionsstätte. Dieser Ansatz wird oftmals in der Industrie oder zwischen Unternehmen bevorzugt, da hierdurch Doppelungen entlang der Lieferkette vermieden werden.

Was genau sind Systemgrenzen?

Systemgrenzen legen fest, welche Lebenszyklusphasen eines Produkts bei der Berechnung des Product Carbon Footprint (PCF) berücksichtigt werden. Sie definieren den Start- und Endpunkt der Emissionserfassung – etwa von der Rohstoffgewinnung bis zum Werkstor (Cradle-to-Gate) oder bis zur Entsorgung (Cradle-to-Grave). Je nach gewählter Systemgrenze kann der Umfang der betrachteten Emissionen stark variieren. Die Wahl der Systemgrenze beeinflusst somit wesentlich die Aussagekraft und Vergleichbarkeit der PCF-Ergebnisse.

2. Daten strukturiert erfassen und effizient ergänzen

Eine belastbare Datengrundlage ist das Fundament jeder PCF-Berechnung – insbesondere dann, wenn sie intern ohne externe Unterstützung durchgeführt wird. In der Praxis zeigt sich jedoch häufig, dass viele produktbezogene Informationen nicht in der notwendigen Tiefe oder Struktur vorliegen. Besonders bei komplexen Produkten mit langen Stücklisten können fehlende Daten den Aufwand erheblich erhöhen.

Im Zentrum steht die systematische Erfassung relevanter Stammdaten, etwa zu verarbeiteten Materialien, Gewichten, Mengen und – sofern möglich – zur Herkunft einzelner Komponenten. Diese Informationen sind notwendig, um Emissionen korrekt zuzuordnen und die Berechnung nachvollziehbar zu gestalten.

Für besonders aussagekräftige Ergebnisse empfiehlt sich der Einsatz von Primärdaten – also konkret im Unternehmen erhobenen Werten, wie etwa dem gemessenen Stromverbrauch einzelner Herstellungsprozesse. Sie spiegeln die tatsächlichen Gegebenheiten genauer wider als allgemeine Durchschnittswerte und ermöglichen präzisere Aussagen zum Product Carbon Footprint eines Produkts. Jedoch ist es heute noch mit erheblichen Schwierigkeiten verbunden, Primärdaten von Lieferanten zu erhalten, weshalb die Berechnung der entstandenen Emissionen mithilfe von Emissionsfaktoren empfohlen ist.

Emissionsfaktoren sind Zahlenwerte, die angeben, wie viel Treibhausgas (z. B. CO2) bei der Herstellung, Nutzung oder Entsorgung einer bestimmten Einheit eines Produkts oder einer Aktivität ausgestoßen wird, meist in Kilogramm CO2-Äquivalent pro Einheit (kg CO2e). Diese stammen in der Regel aus externen Datenbanken und müssen sorgfältig mit den unternehmensspezifischen Materialdaten abgeglichen werden. Materialdaten sind entscheidend für Emissionsfaktoren, da die Art des eingesetzten Materials – etwa ob es sich um Stahl, Aluminium, Kunststoff oder Holz handelt – stark beeinflusst, wie energieintensiv Herstellung und Verarbeitung sind und somit wie viele Treibhausgase dabei entstehen.

Hier kann der Einsatz digitaler Werkzeuge sinnvoll sein: Softwarelösungen, die Datenquellen verknüpfen, fehlende Angaben automatisiert ergänzen und strukturierte Berechnungslogiken anwenden, tragen maßgeblich dazu bei, die Datenqualität zu verbessern und den Aufwand zu reduzieren – insbesondere bei wiederkehrenden Bauteilen oder großen Produktportfolios.

3. Zeit und Ressourcen realistisch planen

Ein häufig unterschätzter Aspekt der PCF-Erhebung ist der zeitliche Aufwand. Die Koordination verschiedener Abteilungen, die Aufbereitung von Stücklisten, die Beschaffung externer Daten und die Abstimmung methodischer Grundlagen beanspruchen Zeit und Kapazitäten. Oft fehlen klare Zuständigkeiten, und Nachhaltigkeitsthemen sind organisatorisch vom Tagesgeschäft getrennt.

Durch den Einsatz von Softwarelösungen lässt sich der Aufwand für PCF-Berechnungen deutlich reduzieren, sowie einfacher planen und einschätzen. In unserer aktuellen Marktstudie (2025) mit über 100 befragten Unternehmen in Deutschland gaben die Teilnehmenden an, mit einem 7,5-mal höheren Arbeitsaufwand zu rechnen, wenn der PCF manuell anstatt mit einer entsprechenden Software berechnet werden soll.

Da die PCF-Berechnung das zentrale Ziel des Projekts bildet, sollte die gesamte Projektplanung konsequent darauf ausgerichtet und koordiniert werden – mit definiertem Zeitrahmen, klarer Budgetierung und eindeutiger Zuordnung von. Auch die Einbindung der Führungsebene sollte frühzeitig erfolgen, um Ressourcen zu sichern und die strategische Relevanz zu verdeutlichen. Gerade bei der erstmaligen Durchführung ist es sinnvoll, bewusst Puffer einzuplanen und Meilensteine realistisch zu setzen. Zudem kann es sinnvoll sein zu prüfen, ob sich bestimmte Prozessschritte zumindest teilweise automatisieren lassen, um den Aufwand nachhaltig zu reduzieren.

4. Klarheit über das zu bewertende Produkt schaffen

Besonders bei der ersten Durchführung stellt sich häufig die Frage:

Welches Produkt soll berechnet werden – und in welcher Ausführung?

Bei komplexen Produkten mit Variantenvielfalt, kundenspezifischen Ausführungen oder modularen Bauweisen ist die Auswahl der konkreten Konfiguration entscheidend. Sie beeinflusst nicht nur den Datenbedarf, sondern auch die Aussagekraft und Vergleichbarkeit des späteren PCF. Gerade bei der manuellen Berechnung des PCFs ist es unerlässlich, sich frühzeitig auf eine spezifische Konfiguration des zu berechnenden Produktes festzulegen, da ein nachträglicher Wechsel des betrachteten Produkts oder der Berechnungsvariante in der Regel mit erheblichem Mehraufwand verbunden ist oder nicht mehr umsetzbar ist.

Der Einsatz von PCF-Softwarelösungen hingegen bietet deutlich mehr Flexibilität: Unterschiedliche Varianten können produktindividuell berücksichtigt und bei Bedarf auch nachträglich angepasst werden – etwa bei neuen Produktgenerationen oder geänderten Kundenspezifikationen –, ohne den gesamten PCF-Prozess neu aufsetzen zu müssen.

Eine präzise Definition des Produktumfangs – inklusive klarer Abgrenzung zu optionalen oder variantenabhängigen Komponenten – erleichtert die Datenerhebung erheblich. In Kombination mit einer sauberen Stücklistenstruktur und klarer Benennung reduziert sich das Risiko von Unklarheiten oder Doppelarbeiten. Digitale Werkzeuge können hier unterstützen, etwa durch automatisierte Variantenverwaltung oder die Auswahl relevanter Bauteile innerhalb eines konfigurierbaren Produktmodells.

5. Ergebnisse nachvollziehbar dokumentieren

Ein Product Carbon Footprint ist nur dann belastbar, wenn die Berechnungsschritte und die getroffenen Annahmen transparent und systematisch dokumentiert wurde. Neben den Emissionswerten selbst sollten auch alle zugrundeliegenden Annahmen, verwendeten Datenquellen, Rechenwege und Systemgrenzen eindeutig festgehalten werden. Nur so lassen sich Ergebnisse später aktualisieren, nachweisen oder im Rahmen von Audits verteidigen.

Besonders bei einer eigenständig durchgeführten PCF-Erhebung ist es hilfreich, von Anfang an eine klare Dokumentationsstruktur anzulegen – mit Versionierung, Quellverweisen und methodischen Erläuterungen. Diese Transparenz ist nicht nur für interne Konsistenz entscheidend, sondern auch Voraussetzung für externe Berichterstattung nach Standards wie dem Greenhouse Gas Protocol oder der ISO 14067.

Fazit: Ein PCF braucht Struktur – und strategisches Vorgehen

Die Berechnung eines Product Carbon Footprint ist mehr als eine Rechenaufgabe – sie ist ein methodisch anspruchsvoller Prozess mit zahlreichen Schnittstellen und Datenquellen.

Wer die Grundlagen von Beginn an strukturiert angeht – von Systemgrenzen über Stammdaten bis hin zur Auswahl des Produkts – legt den Grundstein für ein belastbares Ergebnis. Gerade bei der ersten Durchführung helfen klare Abläufe und digitale Unterstützung, um den Aufwand überschaubar zu halten.

So wird der PCF zu einem fundierten Werkzeug für unternehmerische Klimastrategien und nachhaltige Entscheidungen.